Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Tendances produits

Des robots rampants et des drones volants détectent les pales de vent endommagées

Les robots, les drones et les capteurs aident aux inspections maintenant et pourraient être entièrement automatisés dans un avenir pas si lointain.

Des drones et des robots rampants équipés de scanners spéciaux pourraient aider les pales à rester en service plus longtemps, ce qui pourrait faire baisser le coût de l'énergie éolienne à une époque où les pales deviennent plus grandes, plus chères et plus difficiles à transporter. À cette fin, les chercheurs du Blade Reliability Collaborative et du Sandia National Laboratory du ministère de l'énergie ont travaillé sur des moyens d'inspecter de manière non invasive les pales d'éoliennes pour détecter les dommages cachés, tout en étant plus rapides et plus détaillés que les inspections humaines traditionnelles avec des caméras.

Les pales de vent sont les plus grandes structures composites monoblocs construites dans le monde, plus grandes encore que n'importe quel avion, et elles sont souvent montées sur des machines dans des endroits éloignés. Une pale est soumise à la foudre, à la grêle, à la pluie, à l'humidité et à d'autres forces pendant qu'elle subit un milliard de cycles de charge au cours de sa vie, mais on ne peut pas la faire atterrir dans un hangar pour la maintenance.

Les inspections et les réparations de routine sont cependant essentielles pour maintenir les aubes de turbine en service, explique M. Paquette. Cependant, les méthodes d'inspection actuelles ne permettent pas toujours de détecter les dommages suffisamment tôt. Sandia s'appuie sur l'expertise de la recherche en avionique et en robotique pour changer cela. En détectant les dommages avant qu'ils ne deviennent visibles, des réparations plus petites et moins coûteuses peuvent réparer l'aube et prolonger sa durée de vie, dit-il.

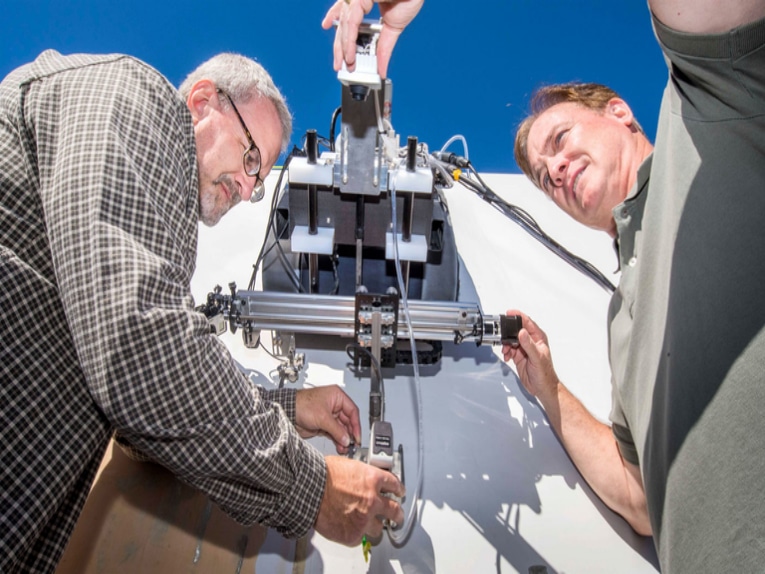

Dans le cadre d'un projet, Sandia a équipé un robot rampant d'un scanner qui recherche les dommages à l'intérieur des pales de vent. Dans une deuxième série de projets, Sandia a jumelé des drones avec des capteurs qui utilisent la chaleur du soleil pour détecter les dommages.

Traditionnellement, l'industrie éolienne a eu deux approches principales pour inspecter les pales d'éoliennes, explique M. Paquette. La première consiste à envoyer quelqu'un avec un appareil photo et un téléobjectif. L'inspecteur passe d'une pale à l'autre en prenant des photos et en recherchant les dommages visibles, tels que les fissures et l'érosion. La deuxième option est similaire, mais au lieu de se tenir au sol, l'inspecteur descend en rappel une tour de pale de vent ou manœuvre une plateforme sur une grue pour monter et descendre la pale.

Lors de ces inspections visuelles, vous ne voyez que des dommages de surface. Mais souvent, lorsque vous voyez une fissure sur l'extérieur d'une lame, les dommages sont déjà assez importants. Il s'agit alors d'une réparation coûteuse, voire d'un remplacement de la lame.

Ces inspections ont été populaires parce qu'elles sont abordables, mais elles ne peuvent pas détecter les dommages avant qu'ils ne se transforment en un problème plus important, explique M. Paquette. Les robots et drones rampants de Sandia visent à faire de l'inspection interne non invasive des pales d'éoliennes une option viable pour l'industrie.

Sandia et ses partenaires International Climbing Machines et Dophitech ont construit un robot rampant inspiré des machines qui inspectent les barrages. Le robot peut se déplacer d'un côté à l'autre et de haut en bas d'une lame de vent, comme quelqu'un qui peint un panneau d'affichage. Les caméras embarquées prennent des images haute-fidélité pour détecter les dommages en surface, ainsi que les petites démarcations qui peuvent signaler des dommages plus importants sous la surface. En se déplaçant, le robot utilise également une baguette magique pour détecter les dommages à l'aide d'un système d'imagerie ultrasonore à balayage progressif.

Le scanner fonctionne un peu comme les appareils à ultrasons utilisés par les médecins pour voir l'intérieur des corps, sauf que dans ce cas, il détecte les dommages internes des lames. Les modifications de ces signatures ultrasonores sont automatiquement analysées pour indiquer les dommages.

Dennis Roach, scientifique principal de Sandia et responsable du projet de robot à chenilles, explique qu'une inspection par ultrasons à réseau phasé peut détecter des dommages sur n'importe quelle couche à l'intérieur des épaisses lames composites.

Les impacts ou les contraintes excessives dues aux turbulences créent des dommages souterrains qui ne sont pas visibles. L'idée est de trouver les dommages avant qu'ils n'atteignent une taille critique et qu'ils puissent être réparés par des réparations moins coûteuses qui réduisent également le temps d'immobilisation des pales. Nous voulons éviter toute défaillance ou la nécessité de retirer une pale.

Roach envisage les robots à chenilles comme faisant partie d'une méthode unique d'inspection et de réparation des pales d'éoliennes.

Imaginez une équipe de réparation sur une plate-forme qui monte sur une lame de vent avec le robot qui rampe devant. Lorsque le robot trouve quelque chose, les inspecteurs peuvent demander au robot de marquer l'endroit afin que l'emplacement des dommages souterrains soit évident. L'équipe de réparation rectifie les dégâts et répare le matériau composite. Ce guichet unique d'inspection et de réparation permet de remettre la lame en service rapidement.

Sandia a également travaillé avec plusieurs petites entreprises dans le cadre d'une série de projets visant à équiper les drones de caméras infrarouges qui utilisent la chaleur du soleil pour détecter les dommages cachés des pales de vent. Cette méthode, appelée thermographie, permet de détecter les dommages jusqu'à un centimètre de profondeur à l'intérieur de la lame.

Nous avons développé une méthode qui chauffe la lame au soleil, puis roule ou lance la lame jusqu'à ce qu'elle soit à l'ombre. La lumière du soleil se diffuse dans la lame et l'égalise. À mesure que cette chaleur se diffuse, vous vous attendez à ce que la surface de la lame se refroidisse. Mais les défauts ont tendance à perturber le flux de chaleur, laissant la surface au-dessus et les défauts chauds. La caméra infrarouge détecte ces points chauds et les qualifie de dommages détectés.

Il existe des appareils de thermographie au sol actuellement utilisés pour d'autres industries, telles que la maintenance des avions. Comme les caméras sont montées sur des drones pour cette application, des concessions doivent être faites, explique Ely.

Vous ne voulez pas d'un drone coûteux qui pourrait s'écraser, et vous ne voulez pas d'un moteur à essence. Nous utilisons donc de très petites caméras infrarouges qui répondent à nos critères, puis nous utilisons des images optiques et un lidar pour fournir des informations supplémentaires.

Le Lidar, qui est comme le radar mais qui utilise la lumière visible au lieu des ondes de radiofréquence, mesure le temps que met la lumière pour se rendre à un point et en revenir afin de déterminer la distance entre les objets. S'inspirant du programme d'atterrissage sur Mars de la NASA, les chercheurs ont utilisé un capteur lidar et ont profité du mouvement des drones pour recueillir des images à super-résolution. Un drone qui inspecte une pale de vent se déplace pendant qu'il prend des images, et ce mouvement permet de recueillir des images à super-résolution.

Vous utilisez le mouvement pour remplir des pixels supplémentaires. Si vous avez un appareil photo ou un lidar de 100 par 100 pixels et que vous prenez une photo, cette résolution est la seule que vous aurez. Mais si vous vous déplacez en prenant des photos, d'une quantité de sous-pixels, vous pouvez combler ces lacunes et créer un maillage plus fin. Les données de plusieurs images peuvent être rassemblées pour obtenir une image à super-résolution.

L'utilisation du lidar et de l'imagerie à super-résolution permet également aux chercheurs de suivre avec précision les endroits où la lame est endommagée, et le lidar peut également mesurer l'érosion sur les bords de la lame.

Les inspections autonomes des ponts et des lignes électriques sont déjà une réalité, et M. Paquette pense qu'elles deviendront également des éléments importants pour garantir la fiabilité des pales d'éoliennes.

L'inspection autonome sera un domaine très vaste, et cela a vraiment du sens dans l'industrie éolienne, étant donné la taille et l'emplacement des pales. Au lieu qu'une personne ait besoin de marcher ou de conduire d'une pale à l'autre pour chercher les dégâts, imaginez que les inspections soient automatisées.

Selon M. Paquette, il y a de la place pour une variété de méthodes d'inspection, allant de simples inspections par caméra au sol à des drones et des chenilles travaillant ensemble pour déterminer l'état de santé d'une lame.

Je peux imaginer que chaque centrale éolienne ait un drone ou une flotte de drones qui décollent tous les jours, font le tour des éoliennes, effectuent toutes leurs inspections, puis reviennent et téléchargent leurs données. Ensuite, l'opérateur de la centrale éolienne entrera et examinera les données, qui auront déjà été lues par l'intelligence artificielle qui recherche les différences entre les pales par rapport aux inspections précédentes et note les problèmes potentiels. L'opérateur déploiera alors un robot sur chenilles sur la pale dont on soupçonne qu'elle est endommagée afin d'obtenir un aperçu plus détaillé et de planifier les réparations. Il s'agirait d'une avancée significative pour l'industrie.