Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

L'art d'imprimer rapidement

Nouvelles de l'entreprise

Introduction

Alors que la fabrication additive continue d'évoluer, les progrès réalisés au niveau des machines et des paramètres de processus façonnent le paysage de l'industrie. De l'amélioration de la stabilité à l'optimisation de la vitesse, ces développements détiennent la clé pour débloquer de plus grandes capacités et des avantages en termes de coûts. Nous explorons certains des facteurs critiques qui sont à l'origine du changement dans la fabrication additive, et les implications pour les entreprises qui cherchent à maximiser leurs capacités.

Principes et considérations clés

L'un des principes fondamentaux qui guident l'évolution de la fabrication additive est la recherche de la stabilité des processus. La stabilité ne garantit pas seulement une qualité constante, elle pose également les bases d'une capacité accrue. En minimisant les variations dans les conditions d'impression, les fabricants peuvent atteindre une plus grande précision et une plus grande fiabilité dans leur production, améliorant ainsi les performances globales de leurs produits.

Dans la recherche de la vitesse et de la stabilité, le choix entre le déploiement d'un plus grand nombre de lasers et l'augmentation de l'épaisseur de la couche est un élément clé. Si les deux approches offrent des avantages potentiels, chacune s'accompagne de son propre ensemble de compromis. Un plus grand nombre de lasers permet d'accélérer les vitesses d'impression en permettant la production simultanée de plusieurs pièces. Toutefois, cette approche nécessite un étalonnage minutieux pour maintenir la stabilité de toutes les sources laser, ainsi qu'un investissement initial plus important. D'autre part, l'augmentation de l'épaisseur des couches peut accélérer le processus d'impression, mais peut compromettre la finition de la surface et la précision dimensionnelle du produit final. Il est essentiel de trouver le bon équilibre entre ces facteurs pour optimiser les performances et la rentabilité.

Le concept d'impression rapide soulève une question : Qu'est-ce que cela signifie réellement pour l'analyse coût-bénéfice ? Si des vitesses d'impression plus élevées peuvent accroître la productivité et raccourcir les délais, elles s'accompagnent également de coûts. Une consommation d'énergie plus élevée, un investissement plus important dans l'équipement et une plus grande utilisation de matériaux sont autant de facteurs à prendre en compte lors de l'évaluation de la rentabilité de l'impression rapide. En outre, les compromis entre vitesse et qualité doivent être soigneusement évalués pour s'assurer que l'accélération de la production ne compromet pas la proposition de valeur globale de la fabrication additive.

Couvrant certains des principaux facteurs de coût entrant dans le calcul du retour sur investissement de la pièce AM globale, quelles sont les exigences en matière de taux de production et de délais de livraison pour ces quantités ? La vitesse de fabrication à partir des paramètres du processus et de la configuration de la machine. Capex (dépenses d'investissement) et Opex (dépenses d'exploitation) associés aux coûts d'installation et de fonctionnement de votre système d'AM, y compris les coûts des matériaux, les opérations quotidiennes et le post-traitement pour l'ensemble de la chaîne de production.

Ventilation des coûts

Chaque élément présenté dans le diagramme circulaire correspond au coût de production de chaque pièce. Cette répartition des coûts est tirée directement du calcul utilisé dans le cadre de cette étude. Les coûts les plus élevés sont ceux de l'usure de la machine et les coûts les plus bas sont ceux de l'enlèvement des pièces. Le matériau choisi pour cette étude était l'aluminium ; si un matériau plus coûteux était sélectionné, comme le titane ou l'inconel, la ventilation des coûts montrerait que le coût du matériau représente une part substantielle. Un autre facteur est la dimension de la pièce, les pièces elles-mêmes sont conçues spécifiquement pour l'AM et contiennent des parois minces, ce qui réduit la quantité de matériau nécessaire pour consolider les pièces.

Vitesses de fabrication théoriques et réelles

Lorsque l'on compare les paramètres les plus rapides, la vitesse de construction théorique est un indicateur commun pour définir les performances. Il s'agit d'un chiffre calculé à partir de la vitesse théorique des paramètres de masse ou de remplissage, en utilisant l'épaisseur de la couche, la vitesse de balayage et la distance de hachurage pour calculer la vitesse de construction volumétrique. En ce qui concerne la capacité d'Eplus3D pour nos paramètres d'aluminium, vous pouvez constater une augmentation de la productivité entre les différentes épaisseurs de couche au fur et à mesure qu'elles augmentent.

Ce chiffre calculé constitue un bon point de comparaison pour décider d'utiliser un paramètre, mais il diffère de la vitesse d'impression réelle, car ce chiffre théorique ne prend pas en compte les modifications apportées à la géométrie d'une pièce lorsque différents paramètres de processus sont appliqués. Par exemple, les zones d'épiderme de la pièce et le pourcentage de la pièce AM qui sera imprimée avec des bordures. Lors de l'évaluation de pièces réelles, il convient de créer des estimations de temps de fabrication afin d'obtenir une représentation précise du temps et du coût de fabrication.

Calculs du temps de fabrication

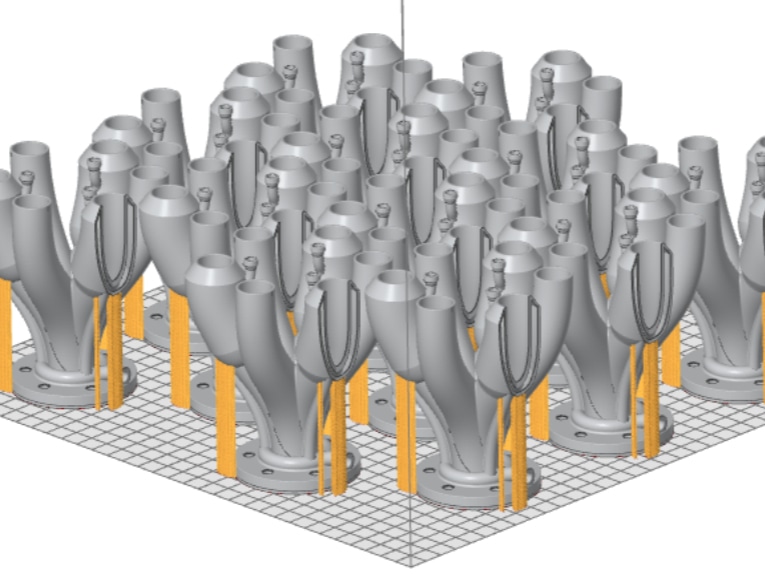

Pour illustrer l'impact des paramètres du processus sur la quantité de production et le retour sur investissement, examinons une comparaison entre une épaisseur de couche de 60µm et de 120µm pour l'Alsi10mg. Bien que le procédé de 60 µm offre une meilleure qualité de finition de surface et de précision dimensionnelle, il nécessite généralement des temps d'impression plus longs et un coût plus élevé. En revanche, le procédé à 120 µm permet d'obtenir des vitesses d'impression plus rapides, mais peut sacrifier un certain niveau de détail et de précision. En prenant la configuration de la machine M650 et en simulant les délais de production avec deux configurations, quatre lasers et six optiques lasers. L'investissement initial est plus élevé et l'avantage en termes de production de l'utilisation d'un plus grand nombre de lasers est évalué.

Nous avons réalisé une analyse coûts-avantages complète en simulant un cycle de production d'un an, en supposant un fonctionnement sept jours sur sept, en trois équipes, avec des temps d'arrêt planifiés pour la maintenance. Notre analyse a pris en compte les coûts des matériaux, les frais de main-d'œuvre et la maintenance des équipements afin de déterminer l'équilibre optimal entre vitesse et qualité pour maximiser le retour sur investissement.

Nous avons observé une réduction du coût par pièce avec l'augmentation de l'épaisseur de la couche et du nombre de lasers. Cette réduction était plus prononcée dans l'application Rocket Cutout en raison de sa configuration de construction uniforme, particulièrement visible avec la configuration à 6 lasers. À l'inverse, l'application Cooling Jacket Splitter, avec son positionnement non uniforme des pièces, a eu un impact moindre sur les coûts de production globaux.

Avec la tendance déjà attendue d'une diminution du coût par pièce avec une augmentation de la vitesse de traitement, les deux comparaisons de 60 µm par rapport à 120 µm montrent un effet moindre sur le coût global par pièce par rapport à l'augmentation du nombre de lasers dans la configuration de la machine. Cela montre que la meilleure approche pour augmenter la productivité n'est pas toujours d'opter pour une épaisseur de couche plus élevée.

Un taux de production plus élevé s'accompagne d'une utilisation accrue de matériaux, de main-d'œuvre et de coûts supplémentaires liés à l'augmentation du nombre de pièces par an. Le coût total de production sur une année, y compris les différentes configurations de machines.

Conclusion

En conclusion, l'accélération des processus de fabrication additive exige un examen minutieux de nombreux facteurs. Si les améliorations de la vitesse peuvent stimuler la productivité et réduire les délais, elles entraînent des coûts et des compromis supplémentaires. Des facteurs tels que l'épaisseur des couches, le nombre de lasers, la géométrie des pièces et la configuration de la fabrication influencent tous l'équilibre optimal entre la vitesse, la qualité et la rentabilité.

L'analyse révèle que l'augmentation de l'épaisseur des couches et du nombre de lasers peut accélérer la production, mais que leur impact sur le coût global par pièce varie en fonction du type d'application et de la configuration de la fabrication. Il n'existe pas d'approche universelle ; chaque scénario nécessite une stratégie sur mesure pour maximiser le retour sur investissement.

L'accélération des taux de production se traduit également par une augmentation de l'utilisation des matériaux, des dépenses de main-d'œuvre et des coûts d'infrastructure. Les entreprises doivent évaluer leur capacité à gérer ces dépenses parallèlement aux investissements initiaux.

Des analyses coûts-avantages approfondies et la prise en compte des paramètres pertinents sont essentielles pour une prise de décision éclairée dans le domaine de la fabrication additive. Trouver le bon équilibre entre vitesse, qualité et coût permet aux entreprises de libérer tout le potentiel de la fabrication additive et de rester compétitives sur le marché dynamique d'aujourd'hui.