Voir la traduction automatique

#Tendances produits

{{{sourceTextContent.title}}}

Technologies émergentes : Introduction au soudage sans particules

{{{sourceTextContent.subTitle}}}

Éliminez les particules de votre procédé de soudage et produisez des pièces en plastique plus propres avec des soudures plus solides et une meilleure esthétique en utilisant des technologies conçues pour chauffer les pièces en plastique et créer une liaison moléculaire entre deux pièces sans générer de particules pendant le procédé.

Qu'est-ce que vous obtenez ?

- Des soudures plus résistantes grâce à l'utilisation de sources de chaleur sans contact et ciblées pour faire fondre le cordon de soudure sans provoquer de contrainte mécanique sur les pièces.

- Pas de contamination par des particules de plastique provenant du processus de soudage, car ces technologies chauffent et fondent le cordon de soudure sans frottement ni impact entre les deux composants.

- Composants esthétiquement supérieurs grâce à l'absence de particules et à la très faible contrainte mécanique.

Pourquoi avez-vous besoin de technologies de soudage sans particules ?

- Produire des applications de nettoyage sous le capot, qui sont des dispositifs fonctionnels sensibles avec plusieurs opérations de soudage sur une seule pièce, où toute contamination par des particules peut entraîner une perte de performance ou une défaillance de fonctionnement.

- Concevez et assemblez des feux arrière exquis comme bijoux du véhicule en utilisant un procédé de soudage plus propre.

- Produire des dispositifs médicaux, chirurgicaux, diagnostiques et autres composants jetables à grande échelle dans une salle blanche.

- Assemblez des produits esthétiques, économiques et durables pour les industries de l'électronique, de l'électroménager et des biens de consommation.

Nous discutons ensuite de trois technologies émergentes offrant le soudage sans particules pour les pièces en plastique.

Soudage infrarouge : La zone de soudure est chauffée par exposition infrarouge directe à l'aide d'un émetteur infrarouge pendant une durée suffisante pour produire une couche fondue. Une fois la surface fondue, l'émetteur IR est retiré, puis les pièces sont pressées ensemble, et la masse fondue se solidifie pour former une liaison.

Avantages :

- Méthode de soudage rapide, sans contact et sans particules, sans contact, qui permet d'obtenir un cordon de soudure lisse entièrement fixé à la pièce.

- Relie facilement la plus grande variété de pièces en plastique de formes et de tailles différentes

- Soudures solides, joint hermétique.

- Possibilité d'assembler différents matériaux, p. ex. TPE avec PP (chargé de verre à 30%)

- Possibilité d'assembler polyéthylène, PVC, polypropylène, plastiques composites renforcés, polyamides PC, PCABS.

L'automobile, le médical, les biens de consommation et bien d'autres industries utilisent cette méthode pour assembler des pièces en plastique. La dégradation des matériaux et l'endommagement des composants internes pendant le processus de soudage sont les deux problèmes auxquels les fabricants peuvent être confrontés lorsqu'ils utilisent ce processus.

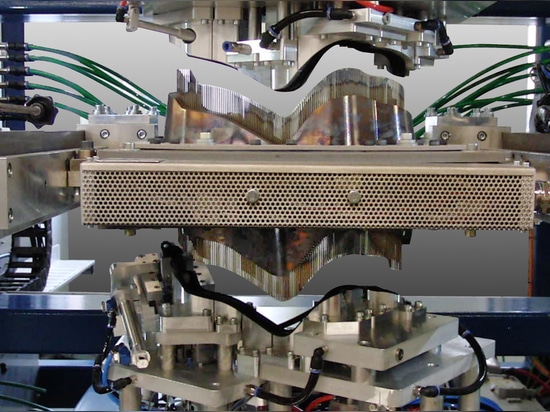

Soudage au gaz chaud : L'azote gazeux chauffé s'écoule à travers des buses fabriquées sur mesure pour chauffer le cordon de soudure sans les toucher. La source de chaleur est ciblée et, tout comme le soudage par infrarouge ou par plaque chauffante, une fois que le plastique est fondu, la source de chaleur est retirée et les pièces sont pressées ensemble pour former la liaison.

Avantages :

- L'azote chauffé s'écoulant à travers des buses sur mesure de différentes hauteurs chauffe uniformément les cordons de soudure 3D complexes.

- Résistance exceptionnelle à long terme de la soudure et performance de la pièce dans des conditions de fonctionnement critiques telles que températures élevées, pression, pulsations de pression et utilisation de fluides agressifs tels que l'éthylène glycol, car en utilisant de l'azote chauffé (un gaz inerte), il élimine l'oxydation dans le joint de soudage.

- Aucun résidu dans le cordon de soudure et aucune dégradation du matériau.

- La conception de l'outil permet également une adaptation précise à la déformation ou au retrait potentiel des pièces.

- Répétabilité des profondeurs de soudure avec une précision inférieure ou égale à 1/10mm (qualité de la pièce d'injection supposée)

- Possibilité d'assembler des matériaux à haute teneur en renfort (éprouvée jusqu'à 60 % de remplissage verre)

- Possibilité de combiner plusieurs opérations de soudage en un seul outil HGW / machine HGW

Convient parfaitement à l'assemblage de matériaux semi-cristallins, en particulier PA6, PA6.6, PPS et PPA avec ou sans renforts. Les pièces automobiles (conduits d'air propre, collecteurs d'admission, réservoirs) transportant des fluides complexes, les pièces multi-pièces à fonction intégrée (séparateurs de brouillard d'huile, capteurs radar, couvercles de culasse) ou les grands feux arrière avec cordons de soudure complexes ont le plus bénéficié de ce procédé propre de soudage. Applications d'éclairage arrière avec composants internes.

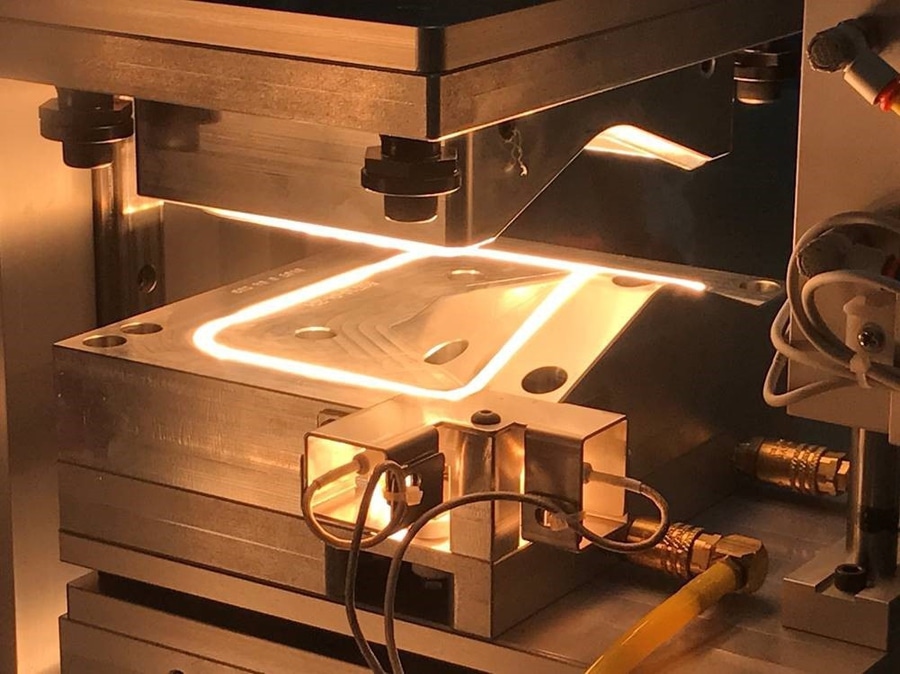

Soudage au laser : Une quantité contrôlée de faisceau laser passe à travers la partie transparente, ou transmission, de la partie transparente à la partie absorbante. Cette absorption entraîne un échauffement et une fusion de l'interface et permet de souder les pièces.

Avantages :

- Soudures propres et sans étincelles avec apport de chaleur localisé et processus de fusion hautement contrôlé.

- Contraintes mécaniques et résidus minimes sur les composants internes grâce au procédé sans contact, sans vibrations ou autres forces mécaniques dommageables pendant la soudure.

- Une qualité de soudage constante et un processus de soudage hautement répétable sont obtenus en utilisant un apport de chaleur contrôlé et constant, et un serrage de précision sans mouvement relatif des pièces pendant le cycle

Le procédé de soudage au laser est le mieux adapté pour assembler des dispositifs médicaux, des boîtiers contenant des composants électroniques sensibles et des pièces délicates car il n'y a aucun risque de dégazage des résidus sur les pièces ou d'endommagement des composants internes. Les investissements initiaux pour les systèmes laser sont généralement plus élevés, cependant, lorsque l'on tient compte de l'ensemble de la chaîne de production et du coût de possession, ce processus d'assemblage permet de réaliser des économies importantes, car les coûts d'exploitation et de maintenance sont nettement inférieurs à ceux de toute autre technique d'assemblage.