#Tendances produits

LA NUMÉRISATION 3D AU SERVICE DU CONTRÔLE NON DESTRUCTIF (CND) EN RAFFINERIE

Contrôle de la corrosion d’une jupe de colonne en raffinerie

La société DEKRA Industrial constitue l’un des acteurs principaux dans la prévention des risques d’accident humains et industriels en France et en Europe. Capable d’identifier et d’évaluer les dangers, DEKRA Industrial contribue de façon déterminante à prévenir ces risques en tous lieux et en toutes circonstances.

L’activité inspection des matériaux, majoritairement réalisée en en région lyonnaise, propose toute une gamme de services en contrôle non destructif (CND) conventionnel et non conventionnel tels que l’ultrason conventionnel et multiéléments, le Time of flight diffraction (TOFD), le courant de Foucault, la robotique, l’Electro Magnetic Acoustik Transducer (EMAT), la radiographie conventionnelle et numérique, les mesures 3D par laser, la méthode ACFM, la thermographie, le LIXI Profiler, les ondes guidées, le AcousticEye et l’inspection de revêtements.

Cas d’application : Contrôle de la corrosion d’une jupe de colonne en raffinerie

La numérisation 3D dans le contrôle non destructif

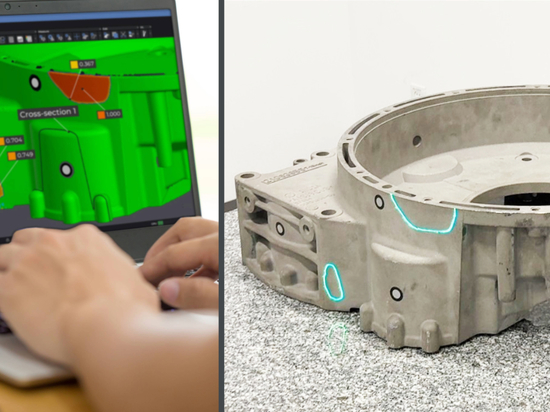

Depuis l’automne 2014, DEKRA Industrial utilise le scanner HandySCAN 3D avec son logiciel d’acquisition de données VXelements combiné à Pipecheck, la plateforme logicielle permettant d'évaluer la corrosion et les dommages mécaniques pouvant se trouver sur des pipelines, des colonnes de raffinerie ou des réservoirs de stockage.

« Nous avons décidé d’investir dans l’achat d’un scanner 3D et d’un logiciel de Creaform afin de pouvoir répondre, de manière flexible, à toutes les applications et tâches que nous rencontrons dans les environnements typiques en contrôle non destructif. C’est l’outil idéal pour contrôler efficacement des pipelines, jupes ou colonnes mêmes lorsqu’elles sont difficiles d’accès et qu’il n’y a pas de source d’alimentation à proximité », explique Nicolas Cricoveanu, responsable Advanced NDT chez DEKRA Industrial.

L’application

L’une des applications réalisées récemment est le contrôle de la corrosion externe sur une jupe de support de colonne dans une raffinerie.

La jupe de support mesurait trois mètres de diamètre et la surface à inspecter s’étendait sur une hauteur allant de 0,6 m à 2 m avec une épaisseur nominale de 10 mm. L’intérieur de la jupe était revêtu d’une couche de béton empêchant l’accès à la surface opposée. La surface elle-même s’avérait complexe et comportait de nombreuses plaques de support, de piquage, des trous d’hommes, des supports de calorifugeage (une cinquantaine sur la zone de contrôle), des crinolines et des boulons de fixation. L’objectif était de contrôler 100% de la surface accessible.

Comme l’état de la surface externe était trop détérioré pour un contrôle conventionnel par ultrasons ou par jauge de profondeur manuelle, le HandySCAN 3D et le logiciel Pipecheck ont permis de simplement numériser la surface en 3D. Le but du contrôle était la recherche des dommages maximums sur la circonférence de la jupe. Les résultats furent, par la suite, présentés dans un rapport officiel d’inspection préparé avec le logiciel Pipecheck.

1. Une fois la préparation de surface (décalorifugeage et sablage) effectuée par les sous-traitants sur le site, les cibles de positionnement sont ensuite appliquées sur la surface à contrôler. Celles-ci permettent au scanner de trianguler sa position par rapport à la surface de contrôle pendant l’acquisition en 3D - durée estimée : 1 heure.

2. Positionnement de la flèche de référence : artéfact permettant le positionnement des indications en X : Y par rapport à une référence choisie au préalable.

3. Acquisition des cibles de positionnement et numérisation 3D de la surface (environ 20 m² avec une résolution de 1,5 mm) - durée estimée : 45 minutes.

4. Enregistrement des données et nettoyage du chantier après l’inspection, restauration du chantier - durée estimée : 30 minutes.

5. Traitement des données et création du rapport d’inspection - durée estimée : 12 heures.

L’application et la méthodologie décrite ci-dessus sont basées sur le contrôle d’une surface d’environ 20 m2 effectué par DEKRA Industrial en une seule fois : ce retour d’expérience permettra de raccourcir la durée de traitement des données dans le futur.

Avant l’acquisition du système de Creaform, DEKRA Industrial utilisait une jauge de profondeur manuelle, ou faisait des contrôles par ultrasons lorsque la surface opposée était accessible et en bon état. Toutefois, dans le cas présent, l’état de surface n’aurait pas permis de réaliser le contrôle manuellement, aux vues des tests réalisés avant l’intervention de DEKRA Industrial. La méthode utilisée avec le système Creaform a permis d’obtenir des résultats pertinents tout en réduisant le temps de contrôle qui aurait duré un minimum de trois à quatre jours avec la méthode manuelle (jauge de profondeur) et sans garantie de résultat.

Nicolas Cricoveanu se montre donc enchanté du nouveau système : « Les résultats pour l’évaluation des dommages externes sont fiables et de haute qualité. Nous profitons maintenant d’une rapidité de mise en oeuvre des contrôles que ne nous permettent pas les outils manuel qui, de surcroit, sont moins précis, ce qui résulte en un gain de productivité pour le fournisseur de service de même que pour le client (temps d’immobilisation des installations à contrôler est très réduit) ».