Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Localisation des défauts et des défaillances

Les différences entre les équipements à courant alternatif et à courant continu

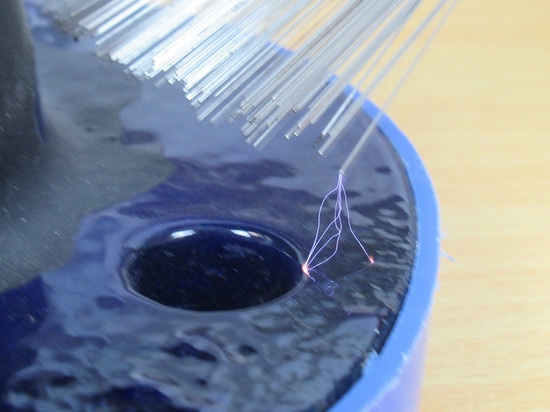

Lorsque le but d'un revêtement est d'assurer la protection d'un substrat conducteur (tel qu'un pipeline en acier), il est essentiel que le revêtement soit complet et exempt de fissures ou de trous d'épingle. Il existe plusieurs méthodes pour tester et localiser ces défauts.

Buckleys fabrique deux types distincts d'instruments d'essai de revêtement à haute tension : à courant alternatif ou à courant continu. Ces deux types d'instruments présentent des avantages et des points forts, ainsi que des inconvénients et des considérations. Par exemple, les instruments à courant alternatif peuvent fonctionner sans qu'il soit nécessaire de connecter un câble de retour à la terre entre une partie non revêtue du substrat et l'instrument de test. Ceci est particulièrement utile lorsque l'article testé est revêtu sur toute sa surface.

Le courant alternatif ne peut pas être calibré et contrôlé avec la même précision qu'un courant continu et les conditions environnementales ont un impact plus important sur la sortie qu'avec un courant continu, ce qui en fait une proposition moins adaptée lorsqu'une tension stable et précise est nécessaire pour tester un revêtement cohérent.

Les instruments à courant continu nécessitent une connexion de retour à la terre du substrat, afin de créer un circuit lorsqu'un défaut est détecté, mais la tension appliquée est mieux contrôlée et des systèmes d'alarme peuvent être incorporés à l'instrument pour alerter l'utilisateur lorsqu'un défaut est détecté.

L'unité de détection est utilisée pour fournir un volume prédéterminé à une électrode appropriée qui est passée sur l'ensemble de la zone de revêtement. Les points faibles, les défauts et les trous d'épingle sont localisés par l'établissement d'un circuit électrique à travers le défaut jusqu'au matériau conducteur situé en dessous, ce qui déclenche l'alarme de l'unité de détection.

Les détecteurs de trous d'épingle et de fissures à courant continu ont un large éventail d'applications dans de nombreuses industries, de la localisation des fuites dans les toits plats au contrôle de l'intégrité des revêtements résistants à la corrosion sur les pipelines, du contrôle de l'isolation des câbles à la localisation des défauts sur les revêtements imperméables des tabliers de pont.

Buckleys fabrique une large gamme d'électrodes et d'accessoires pour ses détecteurs, conçus pour rendre le processus de test aussi efficace et rapide que possible. En outre, nous proposons une gamme de kits créés dans un but spécifique et comprenant une combinaison d'accessoires optimisés pour cette application.